Unsere ersten Eindrücke in der Lehrwerkstatt bekamen wir durch ein einwöchiges Praktikum als Elektroniker für Betriebstechnik. Anfangs lernten wir, wie viel Spaß es macht, mit einem 400 Grad heißem Lötkolben, einen Stromkreis mit Widerständen zu verlöten. Außerdem wurde uns gezeigt, wie man mit einem Multimeter umgeht und was damit alles gemessen werden kann. Natürlich gehört auch ein Theorieteil dazu. Dabei haben wir verschiedenste Werte mit dem Ohm’schen Gesetz berechnet und einfache Stromkreise gezeichnet. Des Weiteren haben wir die Unterschiede zwischen Parallel- und Reihenschaltung kennengelernt. Nach einer kurzen Erklärung der Arbeitsschritte waren wir bereit, selbständig eine Glühbirne mit einem Schalter über eine Verteilerbuchse zu verdrahten. Notwendige Vorarbeiten waren zum Beispiel das Abschneiden der Kabel auf die richtige Länge, damit alle Kabel ordentlich im Montagekasten untergebracht werden können und das Abisolieren der Kabel. Darüber hinaus wissen wir jetzt, wie man eine Steckdose anschließt und eine Glühbirne mit zwei Schaltern betätigt. Zuletzt wurde uns beigebracht, wie man einen Leistungsschutz und Ausschalter auf einem Montagegestell verdrahtet.

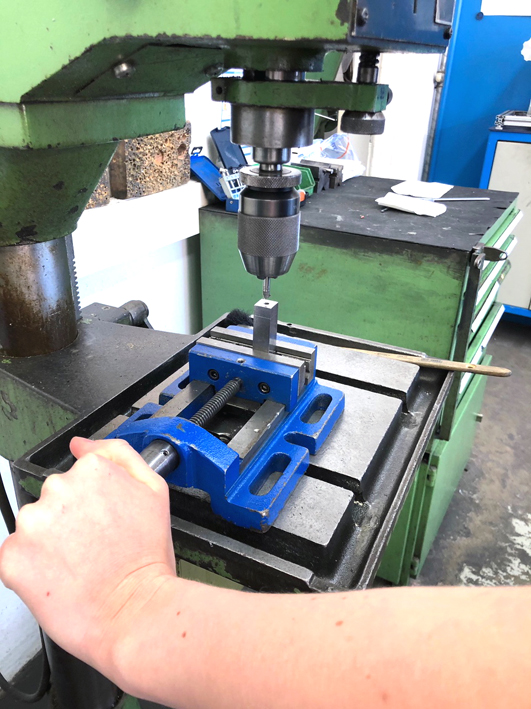

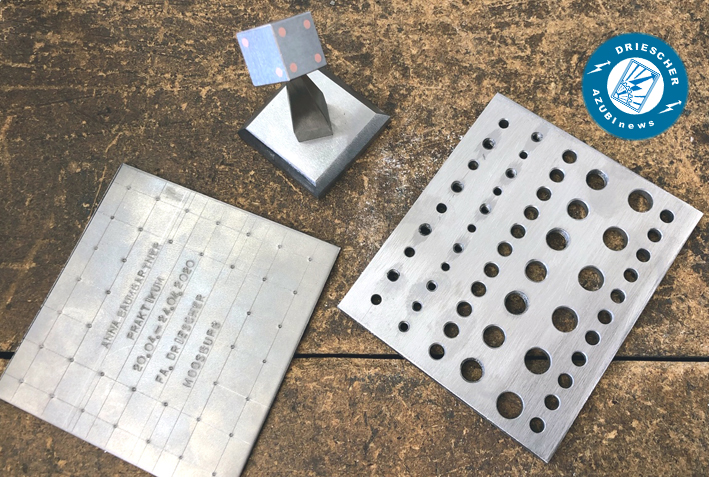

In der zweiten Woche schnupperten wir in den Beruf des Industriemechanikers. Dabei wurde uns schnell bewusst, dass viel Muskelkraft erforderlich sein wird. Unser erstes Werkstück war ein personalisiertes Stempelblech. Dabei mussten wir zuerst die richtigen Maße anreißen, um später die Buchstaben in der richtigen Höhe anzubringen. Danach haben wir auf einer Bohrplatte verschiedenste Bohrungen durchgeführt und einige mit einer Gewindebohrung ergänzt. Am meisten Zeit beanspruchte der Würfel auf dem Stativ. Dabei mussten wir zuerst unser Rohmaterial entgraten, um eine Verletzungsgefahr auszuschließen. Als nächstes haben wir an der Grundplatte die Maße angerissen, um später sehen zu können, bis wohin wir feilen müssen. In den Würfel haben wir die Augen gebohrt, um sie im nächsten Schritt mit Kupfernieten zu füllen und anschließend abzufeilen. Die Kanten des Stativs haben wir mit Hilfe einer Fräsmaschine in Form gebracht. Kurz bevor wir alle Teile zusammengesteckt haben, haben wir noch alle Oberflächen mit einer Schleifmaschine bearbeitet. Als letztes haben wir noch einen Kupferbecher geformt und die einzelnen Teile mit offener Flamme verlötet, damit dieser dicht ist.

Luca und Anna (Industriekaufleute, 2. Lehrjahr)